工程塑料科普—ABS加工

ABS塑料板材加工工藝流程

1、ABS塑料板材在加工前需要進行預處理。

預處理可以幫助提高製品的性能和質量。常用的預處理方法包括熱幹燥和UV預處理。其中熱幹燥的原理是將板材暴露於高溫高濕環境中,使其吸收更多的水分,在加工時減少翹曲等問題。而UV預處理則是使用紫外線輻射來增加表麵能,便於其他材料的粘合和塗覆。

2、ABS塑料板材在加工過程中需要進行成型。

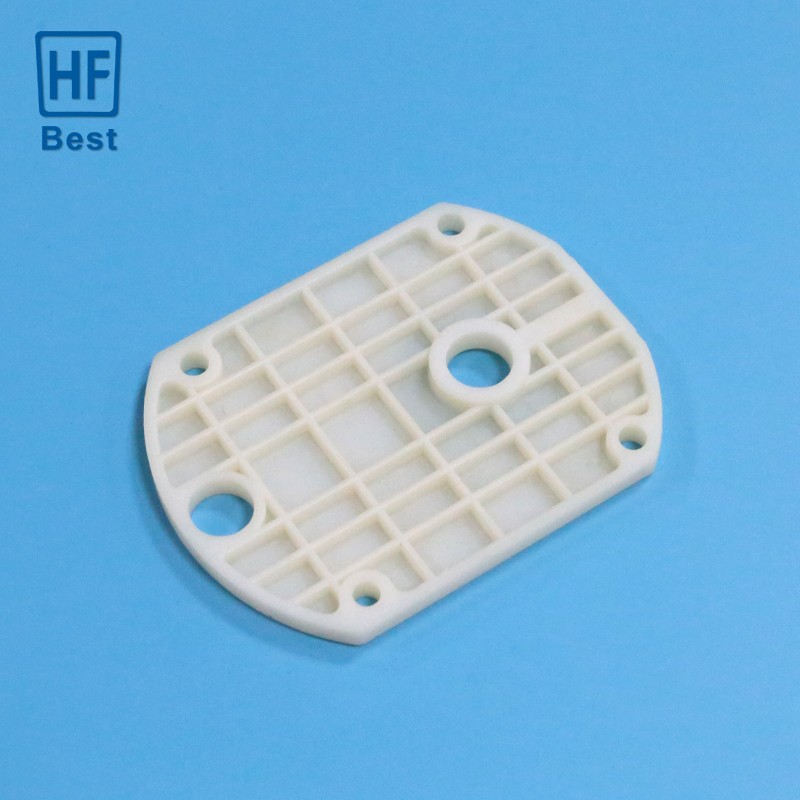

常見的成型方法包括注塑、擠出和壓製。注塑是將ABS材料加熱至熔化狀態後注入模具中,在高壓下進行成型。注塑可以得到高精度和高複雜度的製品。擠出是將ABS材料通過模頭擠出成型,其成型速度快,適合大批量生產。壓製是將ABS材料放入模具中,加熱後用壓力進行成型。壓製適用於較薄的板材製品。

3、ABS塑料板材在加工後需要進行後處理。

後處理可以幫助提高產品的性能和質量,常用的後處理方式包括砂紙打磨、熱合等。打磨可以讓製品表麵更加光滑亮麗,增加產品質感。熱合則是將兩個ABS板材熱壓在一起進行粘合。

ABS板材加工過程中需要注意

1、常規ABS板顏色不會很白,韌性卻非常好,可以用剪板機裁剪,也可開模具衝。線鋸機、鋼絲鋸、鋼鋸等都很適合用來加工ABS板材;

2、加工ABS板材要看材料的厚度區分對待,如果是2毫米以下的ABS板材,用刀在表麵劃一道線,然後向劃線反麵一扳,就可以掰為兩部分了。

3、而2毫米的材料就比較難扳斷,就要借助尖利的工具處理。可以將鑽頭磨成薄板鑽頭的形狀,使鑽出的孔邊緣整齊、美觀,但要注意切削速度不要太快,以免造成ABS板材損壞。

ABS塑料外殼製作加工的注意事項

1.ABS塑料的吸濕性和濕敏性都較大,在成型加工前必須進行充分幹燥和預熱(為80~90C下最少幹燥2小時),將水分含量控製在0.03%以下。

2.ABS樹脂的熔融粘度對溫度的敏感度較低(與其它無定型樹脂不同)。ABS的溫度雖然比PS稍高,但不能像PS那樣有寬鬆的升溫範圍,不能用盲目升溫的辦法來除低其粘度,可用增加螺杆轉速的辦法來提高其流動性。一般加工溫度在190-235℃為宜。

3.ABS塑料的熔融粘度屬中等,比PS、HIPS、AS均較高,需采用較高的啤貨。

4.ABS塑料采用中高速度等啤貨效果較好。(除非形狀複雜、薄壁製件需用較高的速度),產品水口位易產生氣紋。

5.ABS塑料成型溫度較高,其模溫一般調節在25-70℃。生產較大產品時,定模(前模)溫度一般比動模(後模)略高5℃左右為宜。(模具溫度將影響塑件光潔度,溫度較低則導致光潔度較低)

6.ABS塑料不宜在高溫炮筒內停留時間過長(應小於30分鍾),否則易分解發黃。

ABS注塑加工成型的關鍵

1、產品模具設計

產品壁厚要求均勻,ABS產品壁厚差控製在25%以內,防止壁厚差過大局部應力集中。 在弱強度柱的根部,必須添加圓角或添加加強筋以防止柱斷裂。緊固件的設計,緊固件根部需要放倒圓角。 r角的大小取決於產品的壁厚。 r角與壁厚之比不得小於0.3。 隨著該比值的增大,內應力逐漸減小,但也必須考慮產品表麵的收縮問題。 模具冷卻水道的設計應確保冷卻均勻性,避免冷卻不均勻、收縮不均勻引起的內應力。

2、材料幹燥

耐熱ABS樹脂通常在儲藏運輸中吸收空氣中的水分。 吸水率隨空氣濕度而變化,通常在0.2~0.4%之間。 因此,需要使材料充分幹燥,使材料含水率在0.05%以下,優選在0.02%以下。 否則,有可能發生水花和銀絲等表麵不良。 耐熱ABS樹脂的幹燥溫度高於常規ABS,通常為80-95,幹燥時間為3-4小時。

3、成形溫度

成型溫度是耐熱ABS加工中特別值得注意的參數之一,以確保耐熱ABS充分塑化為基準,盡量使用供應商推薦的成型溫度中間值以上的溫度區域。 提高成型溫度,耐熱ABS粘度明顯降低,樹脂流動性增加,流動距離延長,保證材料有足夠的填充能力。

4、保壓壓力和時間

對耐熱ABS來說,保壓壓力和時間設定是否合理,直接影響產品內應力的大小。 保壓壓力的增加可以減小分子間隙,減小段的活動範圍,縮小熔體體積,增大密度,增加分子間作用力,改善產品的收縮和內部質量,但由於內應力增大,在保證產品外觀質量方麵盡量降低保壓壓力,壓時間的設定基於澆口隨著冷卻而固化、螺杆再次推進而不再對成型品施加壓力的時間。 保壓時間過長時,材料填充容易過剩,分子間隙變小,內應力變大; 保壓時間過短,產品容易產生收縮,尺寸不穩定。 保壓時間的設定以產品重量不再變化時的最短時間為最佳保壓時間。

5、模具溫度

成型耐熱ABS時,為了控製模具溫度,使用模具溫度機。 推薦的衝模溫度為60-80。 模具溫度高,流動良好,熔接痕強度高,產品內應力小,但成型周期適度延長。如果模具溫度低於建議,則產品內應力過高,產品性能下降,可能會發生產品脆裂、螺紋孔破裂、塗裝破裂等不良情況。

廣州快直播体育app下载橡塑有限公司

電話:(020)31523725, 37523936, 31523097

電話:(020)31523725, 37523936, 31523097 傳真:(020)37403270, 37403280

傳真:(020)37403270, 37403280 郵箱:sales@lrkj0355.com/export@lrkj0355.com

郵箱:sales@lrkj0355.com/export@lrkj0355.com 工廠地址:廣東省廣州市白雲區良田中路21號

工廠地址:廣東省廣州市白雲區良田中路21號 公司地址:廣州市燕嶺路25-27號

公司地址:廣州市燕嶺路25-27號

業務部徐主管

關注微信公眾號

COPYRIGHT廣州快直播体育app下载橡塑有限公司 版權所有 粵ICP備05087523號